日本のシルクを未来へ──繭から生まれる香りと糸の体験レポート

手で感じた、糸の温度と未来

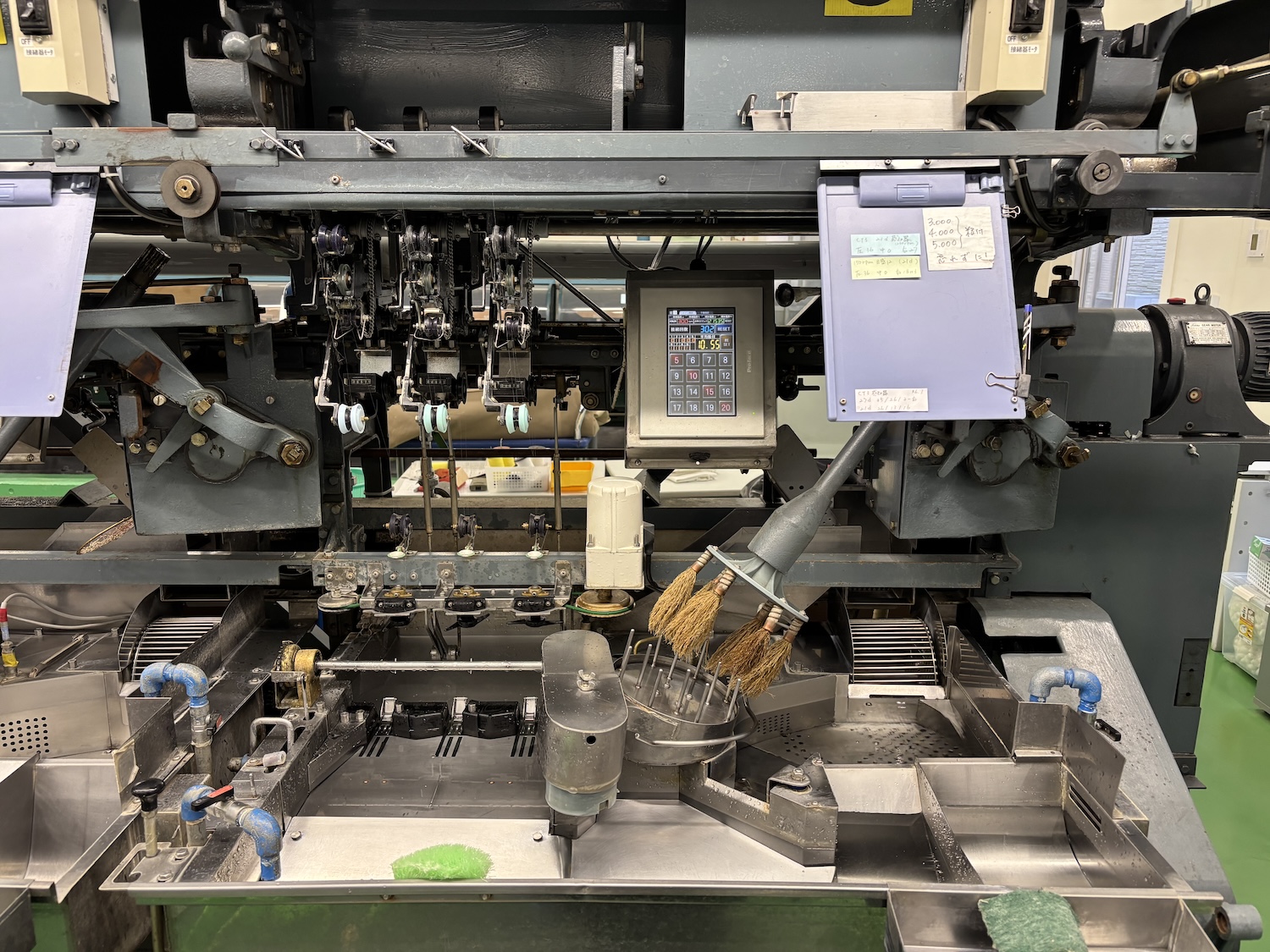

初めて、自動繰糸機の前に立ったときのことを今でもはっきり覚えています。無機質に見えるはずの機械なのに、どこか人の気配を感じさせる温度がありました。

ゆっくりと糸を引き、節を見逃さないように目を凝らす。それは効率よりも、美しさや精度を保つための“手の仕事”でもありました。

この体験を通じて見えてきたのは、日本のシルク産業が抱える課題と、その先にある可能性。

秩父の繭からはじまるこの繊維の物語を、あらためてご紹介したいと思います。

繰糸体験で知った“機械と手作業の境界”

シルクづくりの要となる「自動繰糸機」。

これは、複数の繭から糸を引き、1本の均一な生糸を作るための装置です。多くの工程が自動化されていますが、それでも「完全自動」ではありません。

たとえば、糸の途中で発生する“節”──これは繭の構造上どうしても避けられない不均一な部分。

自動繰糸機は節を感知すると自動停止しますが、その修正は人の手で行う必要があります。

また、繭の供給状況によっては糸の太さがムラになりやすく、その調整も職人の確認が欠かせません。

一見、テクノロジーの象徴とも思える機械ですが、やはり“人の目と手”が最終品質を支えているのです。

糸のクオリティは、目に見えないところで決まる

繭1個から取れるフィラメントの太さは、約3デニール。けれど製品として必要なのは21中や27中といった、もっと太く均一な糸。

そのため、7〜9個の繭を同時に使い、1本の糸として仕上げます。ここで糸の太さ・光沢・しなやかさを安定させるのが「減圧処理」と「柔軟剤の浸透」工程です。

さらに、仕上げ段階では「あげ返し」機を使って糸を乾燥・巻き取り、

スラブキャッチャー(節検知器)で再度ムラを除去。

このような多段階の工程を経て、ようやく「製品になるシルク糸」が完成します。

品質を左右するのは、見えない部分への徹底した配慮なのです。

シルクは“再発明”できる素材

「シルク製品は洗えない」「高い」「扱いづらい」こうしたイメージから、街で見かける機会が少なくなった日本産シルク。

しかし、シルクには吸湿性・保湿性・UVカット・抗菌性など、他の繊維にはない多くの魅力があります。特に、年齢を問わず支持されているのは「軽くて、温かくて、蒸れにくい」という着心地の良さ。

天然素材でありながら、まるで“着る美容液”のような機能を備えた素材。

それがシルクです。

つまり、再びシルクが評価される時代は「来ている」と、私たちは感じています。

糸から香りへ──秩父のめぐみを多角的に活かす

シルクの産地・秩父では、いま再び“めぐみ”を活かしたものづくりが進んでいます。私たちが展開するプロジェクト「ISILK」では、養蚕から製糸、製品化までを一気通貫で行う「シルクの一元化」に挑戦しています。

織物だけでなく、ニット、スキンケア、インナー、そして香りの世界へ──。

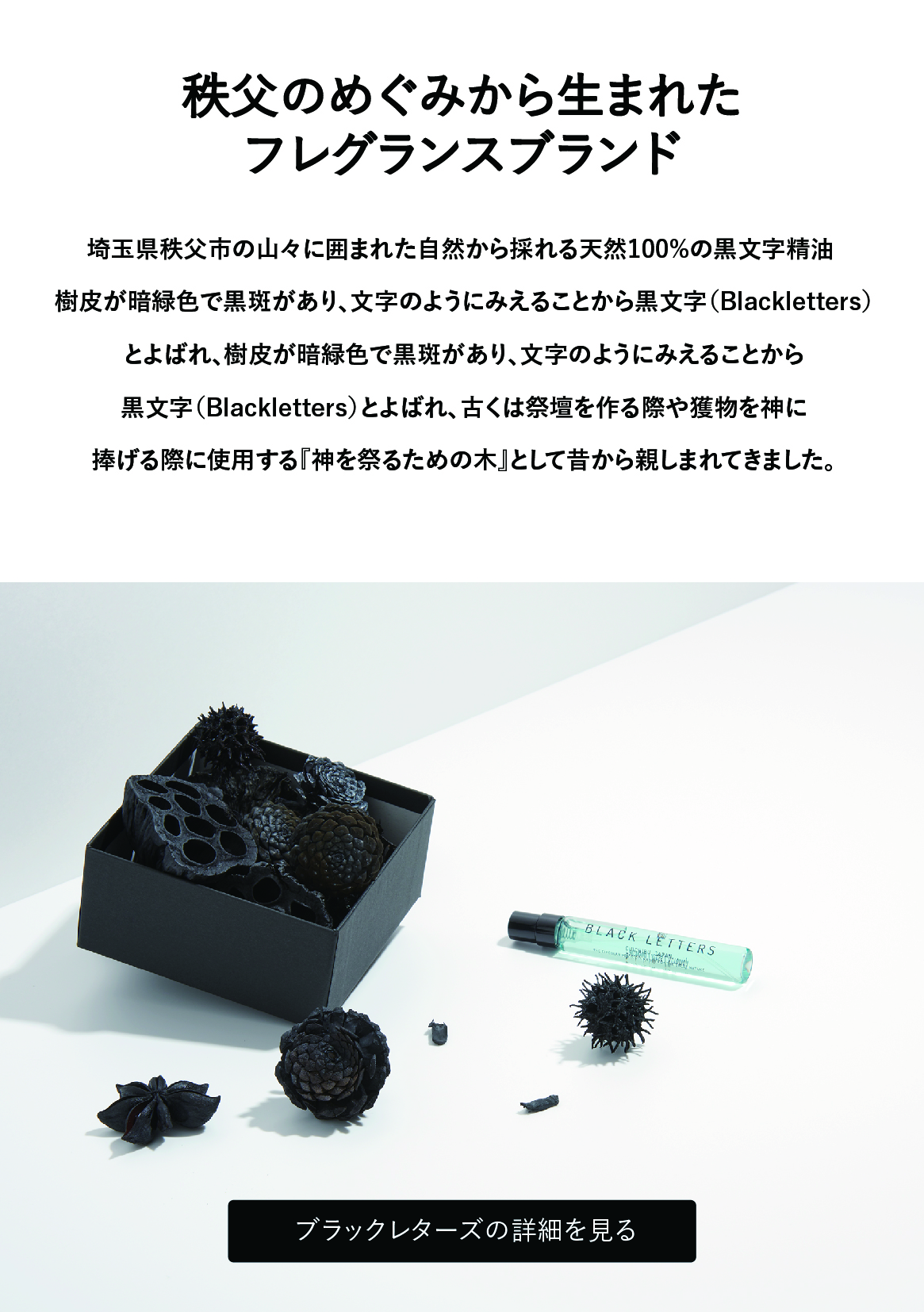

たとえば、姉妹ブランドである「BLACKLETTERS」では、秩父に自生する黒文字(クロモジ)から精油を抽出し、香水やルームフレグランスなどを展開中です。

糸を紡ぐことも、香りを抽出することも、どちらも「目に見えない価値を丁寧に届ける」こと。

繭からはじまる可能性を、産業やジャンルの垣根を越えて広げています。

👉 [BLACKLETTERSの香りを見る]

👉 [ISILKでの体験・商品開発について]

未来をつくるのは、“手の記憶”かもしれない

日本のシルク産業は、かつて世界をリードしていました。

けれどその栄光は、今や過去のものとなりつつあります。

しかし、技術も情熱も、まだここに生きています。

そしてそれは、糸を引く一人ひとりの“手の記憶”として、未来にも伝わっていくと信じています。

繭から糸へ、糸から香りへ。

秩父から生まれる新しい価値を、これからも伝えていきたいと思います。

前の記事へ