日本のシルク産業の今と未来 ─ 繭から生まれる糸の物語

かつて日本は、世界有数のシルク輸出国として知られていました。光沢と肌ざわりに優れた絹は、「日本の技」として世界中から高く評価され、富岡製糸場に代表される製糸工場が日本各地で稼働していました。

しかし現代、日本のシルク産業は縮小を続け、今では国内にわずか数か所の製糸所が残るのみです。

本記事では、筆者が関わった「ジャパンブランド」プロジェクトでの現地体験をもとに、製糸の工程、日本のシルク産業の現状と未来について解説します。

シルクとは? ─ 自然が生んだ高級繊維

シルク(絹)は、**蚕(かいこ)**の繭から作られる天然繊維で、そのしなやかさや通気性、光沢の美しさから古来より高級織物に用いられてきました。

特に日本では、明治から昭和初期にかけてシルク産業が国の柱として成長。輸出による外貨獲得手段として国の発展を支えました。現在、世界文化遺産に登録されている富岡製糸場はその象徴的存在です。

日本シルク産業の現状 ─ 減少する製糸工場

現在、日本国内で稼働している製糸工場は以下の3つです:

- 碓氷製糸工場(群馬県):富岡製糸工場に隣接し、歴史的価値の高い製糸工場。

- 松澤製糸所(長野県岡谷市):秩父の繭を加工し、近くに諏訪湖が広がる地域に位置しています。

- 宮坂製糸場(長野県岡谷市):博物館に併設され、少量生産にも対応可能な施設です。

これらの工場は、大量生産から職人技による高品質少量生産へと転換し、価値のある製品づくりを目指しています。

シルクが糸になるまで ─ 精密な工程

シルクが糸になるまでの工程は、非常に複雑で繊細です。自然由来の繊維であるため、その品質を保つために多くのステップが必要です。以下は、基本的なプロセスと自動繰糸を含む流れになります。

選繭(センケン)まず、養蚕農家から集められた繭を選別します。この段階では、クズ繭や玉繭(2つの繭がくっついているもの)、死に篭り(繭の中で蛹が死んでしまったもの)などを取り除き、使える繭を見極めます。

煮繭(シャケン)選別された繭は煮繭されます。この作業では、繭を温度調整しながら煮て、繭の糸口(索緒: さくちょ)を見つけやすくします。100度から少しずつ温度を下げることで、繭が柔らかくなり、糸を引き出しやすくなります。

自動繰糸(じどうそうし)煮繭された繭から、糸を引き出す工程です。自動繰糸機によって糸口を掴み、糸を引き出して糸を巻き取ります。

この段階では、1つの繭から取れる糸の長さが約9000メートルで、非常に細い糸が作られます。繭から引き出された糸は、デニールという単位で太さが決まります。複数の繭の糸を撚り合わせることで、太さが調整されます。

ここでも2mm以上の糸が見つかると自動的に糸が切れるようになっています。これが感度検知器。通常はガラスが部品に使用されているが、高価なため、セラミックや色々な素材に代用したが結局はガラスが一番という結論に。

揚げ返し作業引き出された糸は「ボビン」に巻き取られますが、巻かれた状態だと糸が切れやすくなるため、糸を乾燥させて「綛(カセ)」という形に整える「揚げ返し作業」が行われます。

ここでは糸に節がないかをチェックし、スラブキャッチャーという機械で節を感知すると、その部分を糸で切り結び直すことで節を取り除きます。

生糸の種類と用途

例えば、「21中」や「27中」という表記は、生糸の太さを示すものです。これは、デニールという単位を使って糸の太さを表しており、「中」とはこのデニールの値を指します。

-

21中の場合:約21デニール。

3デニールの糸を7本(3デニール×7本=21デニール)撚り合わせて作られた糸です。主に着物や薄手のシルク製品に用いられます。 -

27中の場合:約27デニール。

3デニールの糸を9本(3デニール×9本=27デニール)撚り合わせたものです。こちらは少し厚手のシルク製品に使われることが多く、21中よりも耐久性があります。

シルクは**フィブロイン(内部)とセリシン(外皮)**という2つのたんぱく質から構成され、セリシンを除去する「精練」によって、あの滑らかな肌ざわりが生まれます。

日本シルク産業の未来 ─ 再び世界へ

現在、国内でのシルク産業復活を目指す動きも活発化しています。

例として、日本和装ホールディングスが展開する「Reborn The Silk」プロジェクトでは、昭和期に姿を消した蚕「太平長安」の復刻に成功。ブランド蚕として新たな和装用絹の供給を開始しました。

また、観光と連動したシルク体験施設の整備や、インバウンド向けの土産品開発など、地域活性化との連携も進められています。

とはいえ、補助金の支援がなければ持続が難しい現状が続いており、政府や関連団体の支援が必要です。

一方、海外では中国やインドがシルクの生産を拡大しており、ブラジルなども主要な生産国として台頭しています。日本が世界に誇る高品質なシルクを維持するためには、国内外での連携が重要です。

職人の想いと現場の空気

筆者が訪れた松澤製糸所と宮坂製糸場では、シルクの独特な香りが工場内に広がっていました。現地で感じたのは、シルクが作り出される過程の美しさと、それを守るために奮闘している職人たちの情熱です。

化学繊維が普及する中でも、昔から続く技術を守り、次世代へ継承していく意義を強く感じました。

伝統的なシルク産業が持続可能であり続けるためには、私たち一人ひとりがその価値を再認識し、未来へとつなげることが必要です。

https://www.maff.go.jp/primaff/kanko/review/attach/pdf/131128_pr56_06.pdf

まとめ ─ 絹の糸で未来を紡ぐ

日本のシルク産業は、今なお多くの課題を抱えながらも、高品質・高付加価値という武器をもって再び注目され始めています。

未来を紡ぐ鍵は、伝統に加えて新たな技術、感性、マーケティングを組み合わせること。今こそ、日本のシルクの可能性を再発見し、次世代に伝えていくときです。

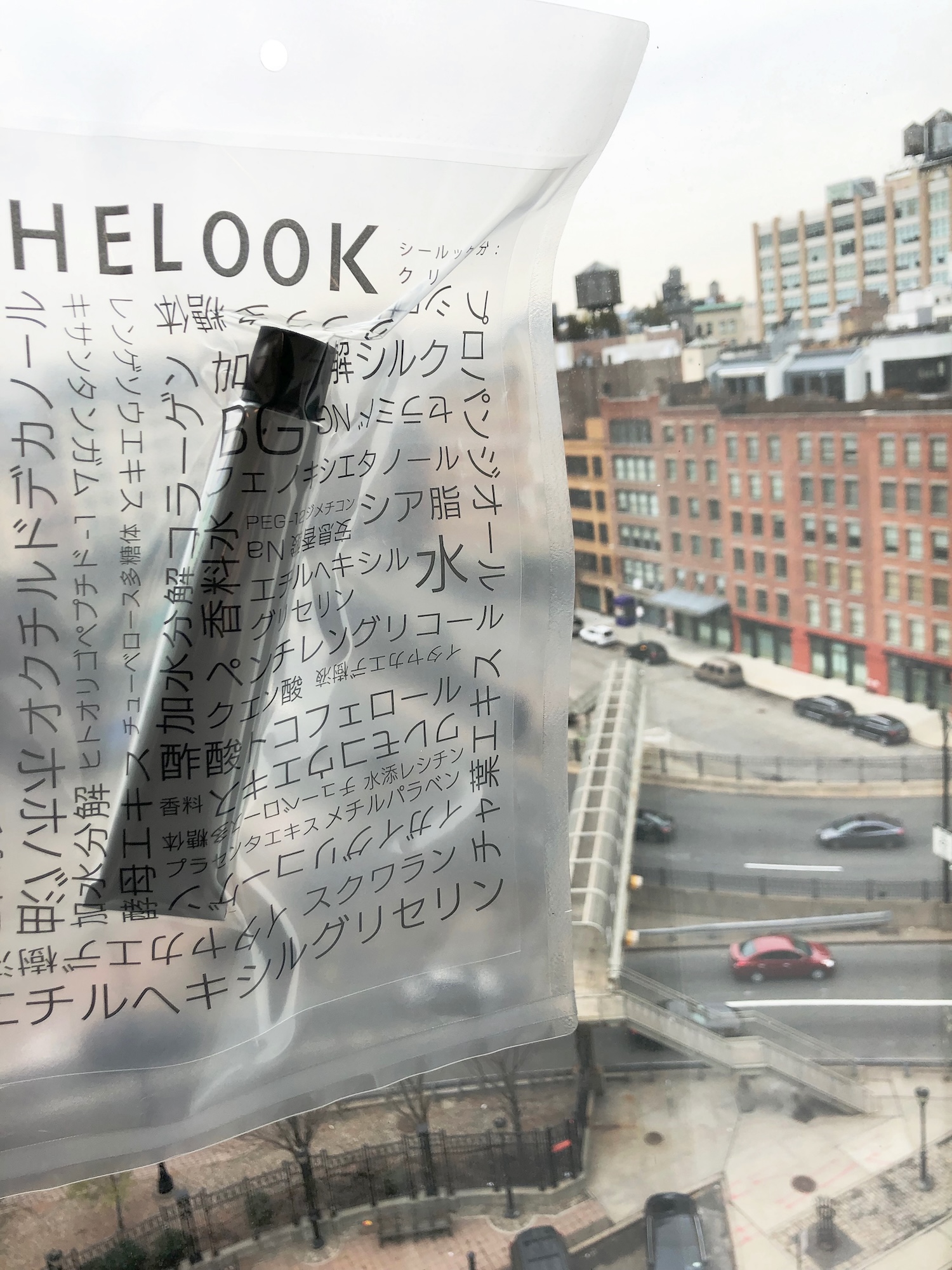

秩父から生まれた恵みを使用したフレグランスブランドBLACKLETTERS

秩父から生まれた恵みを使用したフレグランスブランドも秩父祭り会館でも取り扱いしていただいています。

香りもお試しできるので、ぜひスタッフにお声がけください。

詳細は下記をクリックしてもOKでこちらでもHP見れます。